使用示波器检测ECU EMI噪声

在执行电磁兼容性测试(EMC)时,通常认为辐射测试是使用频谱分析仪执行的。 但是示波器也可以用来检查电磁兼容性。 实时功能性能评估是一种在电磁兼容性检查中未充分利用示波器的应用,包括在使用时对被测设备(DUT)进行偏差检测介入。 示波器可以帮助您记录多少电磁干扰正在影响您的产品。 我们通常使用示波器,但需要与实验室中的被测设备电气隔离。

术语“偏差”是指 目前正在测试设备,一项或多项功能可能超出允许的公差。 这些功能和公差在专门为特定设备开发的电磁兼容性测试计划文件中定义,并在测试开始之前得到所有相关方的认可。

通过测试是汽车行业的标准做法 组件级别检查确定设备的抗静电性(ESD),电源和I / O线的瞬态变化,导电射频和辐射电磁场。 这些测试是在完成反交通堵塞测试之前完成的。 OEM规范中定义了干扰的接受标准,例如被测设备所经受的射频场强,并且一般测试程序必须符合 国际标准。

大多数测试的通用测试 组件级抗干扰该设备由多个线束和一个负载模拟器组成,其中负载模拟器包含实际和/或电气等效值。表示被测设备与车辆之间接口的负载。 应根据测试计划中定义的一种或多种操作模式以及要承受的干扰来调整被测设备。 在嘈杂的条件下,监视被测设备的功能,以在超出允许的公差时获得响应性能。 对于射频干扰测试,需要先检测偏差,然后通过大幅度降低干扰幅度,然后逐渐增大幅度直至出现干扰,来确定设备的抗干扰阈值。

如果被测设备具有CAN通信总线, 这是相关的,一些功能状态信息可以通过此总线传递。 不幸的是,其他受监督功能的详细信息无法通过此总线传递。 示例包括来自传感器的模拟信号或驱动执行器的脉冲宽度调制(PWM)输出信号。 我们必须使用正确的工具来测试这些功能。

RF噪声保护通常在有遮盖的房间内进行,当然, 目的是防止实验室人员暴露在危险的电磁场中,并避免敏感设备损坏。 ISO 11452-4中描述的导电射频干扰测试使用钳位电流探头将射频电流引入被测设备的操作部分。 该射频电流的频率范围为1MHz至400MHz,范围为数十至数百。 毫安是不同的。 这些电流将在测试平台附近产生电磁场,该电磁场的振幅足以影响非屏蔽设备的正常运行。 ISO / IEC 61000-4-21中描述了使用包含机械模式调节器的反射器腔室进行的辐射射频抗扰度测试。 大量产生统计上均匀的电磁场。 测试频率范围为300MHz至3GHz,场强可以高达200V / m(CW和AM)和600V / m(雷达脉冲)。

为了保持屏蔽室的完整性,请勿将测试设备通过电缆直接连接到测试设备,因为屏蔽室中的射频场将与电缆耦合。 屏蔽室外部的接触成为辐射天线。为避免此问题,我们需要使用由射频增强型光纤收发器组成的隔离连接。 通过波导与不导电的光缆屏蔽。该波导的频率低于测试频率范围。中断频率通过连接到测量设备的接收器,将光信号转换回信号。

在图1中,将测试设备(未显示)和RF增强型光纤发射器放在反射器腔室可用空间中的泡沫台上。 大于1.4。

图1:装备了模式调谐器的反射室(右边)

当信号在屏蔽室外被捕获时,通常会将信号路由到数据采集系统。 该数据采集系统通常需要定制的软件来分析信号信息,并将其与容差进行比较,以确定被测设备是否符合指定要求。 与许多传感器不同,电子控制器(ECU)可以监视多个信号并将测量值与可接受的限制进行比较。 使用的软件可能具有很高的开发成本。 相比之下,我们使用各种示波器来代替复杂的自定义数据收集系统。 由于示波器已经具有模板测试和参数极限测试功能,因此它们不能直接满足大多数测试要求,而是可以满足所有要求,因此无需花费大量时间 软件开发。

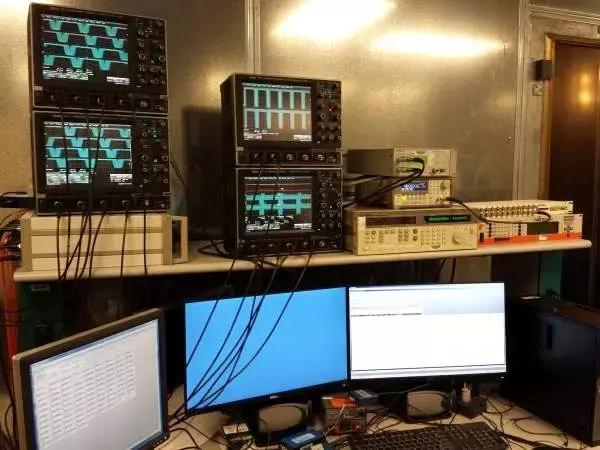

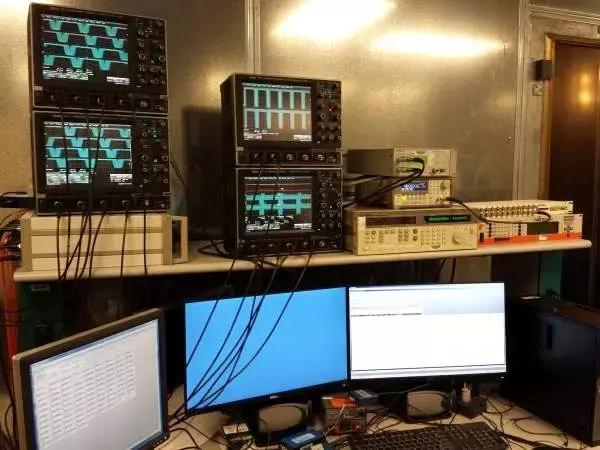

图2显示了位于测试平台右侧的反射室的开口。 左侧是用于执行实时分析的光纤阵列,接收器和示波器。

图2:示波器阵列用于实时分析待测设备对辐射电场的响应

我们使用示波器中的波形图来比较有干扰的波形和无干扰的波形。 样品的大小取决于测试计划中定义的可接受标准。

图3、4和5显示了模拟ECU的输出。 出于安全原因,使用的模拟数据与典型ECU监视的信号非常相似。 通道1和通道2显示了模拟PWM信号,这些信号控制执行器信号控制输出。 通道3捕获模拟的执行器,通道4显示CAN分离电压。

图3显示了关闭屏蔽检查时观察到的每个信号波形。 示波器选择通道2上的边沿激活,并且同时接收所有4个波形。

图3:仿真ECU的输出信号包括通道1和通道2上的PWM信号、通道3上的致动器驱动输出信号和通道4上的CAN分离电压

图4显示了模板测试功能。模板形状可以用来验证信号的高电平、低电平、频率、占空比和其它参数是否在测试计划描述的容差极限之内。模板厚度形成了定义好的标称值四周的规定容差带,用它就可以验证每个捕获的波形与定义好的标称值的偏差是否超过规定的百分比。在这个例子中,所有波形都满足全部的指定测试标准。注意,设置为边沿触发的示波器是使用预先定义的模板标准连续监视偏差的。示波器由通道2上产生的边沿触发,并且示波器被配置为当每种偏差发生时进行识别和记录。

图4:仿真ECU的输出信号表明,通道1和通道2上的PWM信号、通道3上的致动器驱动输出信号和通道4上的CAN分离电压都处于定义的容差模板之内,因此结果是通过模板测试标准

在图5中,仿真ECU展示了在受到1kHz调幅电场干扰时超出容差的响应。PWM信号的幅度降低了,它们的占空比变大了。另外,调制频率在高状态期间叠加到了信号上。驱动器输出波形反映了来自干扰的间接效应,因为它只响应PWM输入信号。与其它三个信号不同,CAN分离信号不受电磁干扰的影响,持续产生符合的结果。因此这类模板测试允许实时快速地测试多个标准。

图5:当受到电磁干扰时,仿真ECU的PWM信号和致动器驱动输出信号都超过了容差模板测试标准,示波器提醒操作人员发生了偏差

除波形模板测试外,通过/失败限制还将应用于参数化数据,以确保测量结果也符合指定的限制值。 请注意图5中的屏幕图形。示波器指示发生了三个偏差,根据屏幕上的测试标准,由红色的“ Failure”(失败)消息指示。 如果出现采样错误或参数限制错误,示波器还可以自动执行许多操作,例如保存波形数据以进行实时比较和存储,将屏蔽图形保存为 存储和评估,并同时从示波器生成脉冲和输出以进行辅助测试,它是自动化的,并会生成警报以提醒测试仪出现偏差。

尽管示波器完全有能力执行快速参数测量,并且满足防反冲中的偏转检测要求。 通常会忽略电磁兼容的干扰,这主要是由于缺乏正确的认识以及缺乏足够数量的振荡通道。 在抗干扰测试中,使用示波器阵列是评估ECU信号和执行器输出质量的最有效和最具成本效益的方法。 由于已经执行了通过/失败样本和参数限制测试的大部分功能,因此与自定义数据采集系统完成所需的高软件开发时间成本相比 在相同的严格的EMC挠度检测测试中,它可以大大节省设计工程师的功能测试成本和时间。