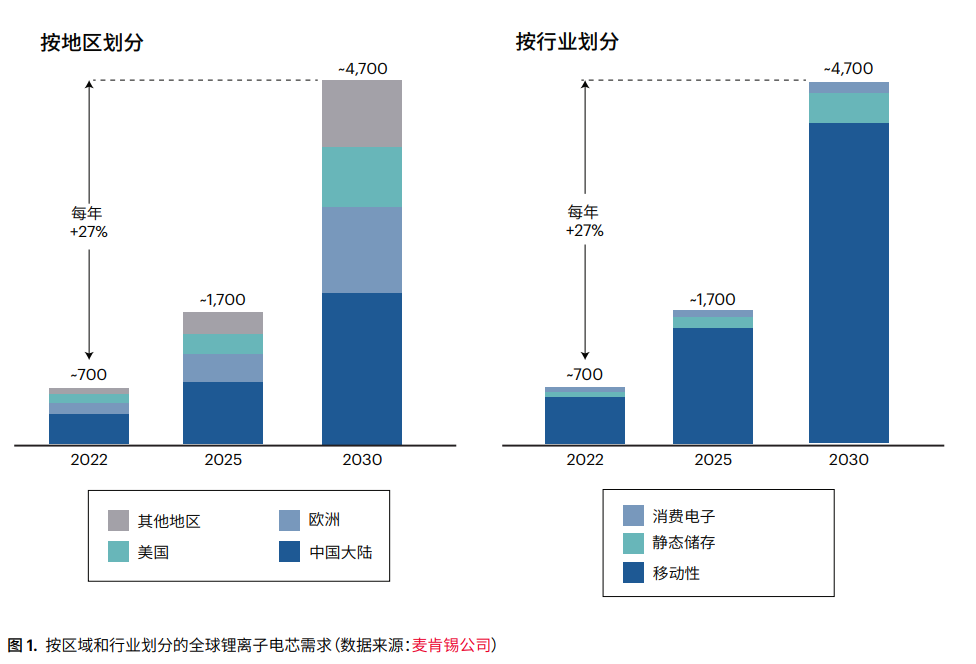

电动汽车(EV)电池市场正在快速增长,有关的超级工厂报道在新闻中经常可以见到。基于此情况预计,锂离子电芯的需求可能会以每年约33%的速度增长,到2030年或许可达4,700 GWh,详情如下所示:

如同十年前,“超级工厂”这个词还没有出现,但回望现在超级工厂毅然成了 EV 生态系统的基石。这些工厂将电池产能从每年 4至10GWh 提高到了每年40至80GWh。大批量生产带来了成本效益,同时也让EV电池价格在过去十年跳水九成。

效益的提升也使得原材料、供应链甚至是能源成本纷纷上涨,工厂最终要承受控制电池成本的压力。电芯制造属于能源密集型产业。

接下来我们就一起探讨如何在电芯化成与质量管理流程中运用突破性技术来节约制造电池电芯的时间和成本。

如果想要经济高效地生产高质量产品,那么最关键的一点是把控速度与精度,实现高可靠性和可重复性。如下图片中展示的为简要描述用于大批量生产电池电芯的复杂自动化流程。

吞吐量是超级工厂中至关重要的制造成本参数。其能够从数量的角度反映了电芯走完制造流程的速率。就锂离子电芯制造来说,电芯化成与老化这两个工序所耗时间最多。造成瓶颈的原因和缓解时间压力的方法我们一起来探讨下吧。

电极制造与电芯组装这两个工序的自动化程度十分严苛,与电芯化成和老化工序相比较,其吞吐量相对要高一些。

加注了电解液的电芯内部没有任何能量。电芯此时的电压由很多因素决定,主要是构成电芯的材料。电解液注液之后,电芯一般会迅速具备50至100 mV 不等的低电压,同时可能会出现-100 至 -200 mV 的负低电压。

电芯完成电解液注液后,一定要快速的进入预充工序。为了让腐蚀停止,预充会将电压非常低(一般在-100 mV~100 mV之间)的电芯充电到 2 V 左右,在 0% 的充电状态(SoC)的情况下,这个电压既安全、又稳定。接下来,电芯可以进入化成工序,不再需要担心因为延迟而产生额外的腐蚀。

电池电芯的开路电压(OCV)表示没有电流流动且电极电势相等时正、负极之间的电势差。充电状态(SoC)衡量的是电池在特定时间点的可用能量,以满电状态的百分比表示。

经过预充,电池以2V电压进入化成工序。化成设备能够在十分小的范围内工作——从2V到100%充电状态下的最大开路电压(OCV)。按照电芯化学特性,开路电压可能为3.6V到4.2V。

化成设备的最低工作电压为 2 V,典型电芯测试系统或电源/充电器的工作电压可低至 0 V。电芯测试设备的工作范围越大,相对的成本将会越高。所以,EV 电池电芯制造商更倾向于使用范围更小、成本更低、专业更对口的化成设备进行预充。

在电芯整型工艺中,电芯化成是一个费时间但又十分关键的步骤。在化成过程中,电流流过电芯,对其进行第一次充电,同时形成固体电解质界面层。一旦固体电解质界面形成,那么就能得到一颗能够充电、保留能量以及放电的正常电芯。

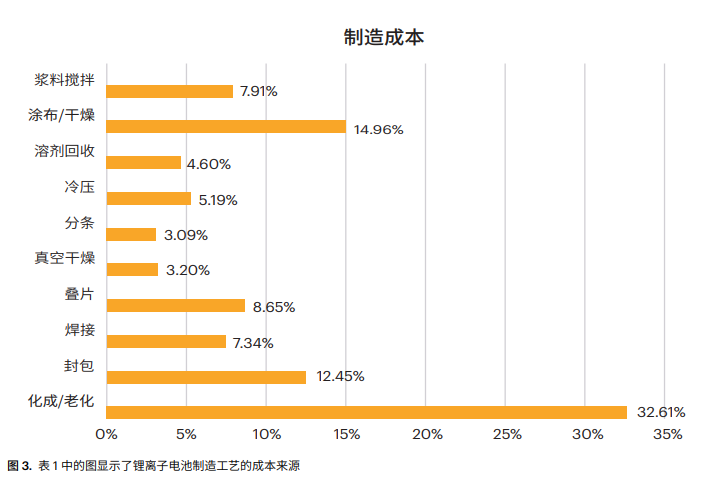

根据一项已发表的关于当前以及未来锂离子电池制造的研究1说明,电芯化成与老化的工艺成本最高,几乎占据总制造工艺成本的三分之一(详情可见下图)。

大部分的老化时间用到了确定电芯的自放电特性是否处于可接受范围这个过程。基于自放电的缘故,观察电芯 OCV 的变化需要花一点时间。利用缩短电芯老化工序的时间,超级工厂能够将节省的成本直接转化为利润。这些先不做详细介绍,下面我们将更深入地谈一谈电芯化成。

大多数电芯制造商都将化成工艺数据(比如使用多大的电流、持续多长时间)视作公司机密。选择优化的化成设备可以最大限度减少资本支出。

选择到合适的工具会辅助大家优化制造流程。预充用到的充电设备与化成用到的充电设备存在不通的要求。

在预充过程中,电芯通过快速充电从十分低的电压(甚至可能是负电压)快速升至2V。与其不同的在于,化成过程不能够使用低电压,如此一来这样操作会产生一定的危险。预充用到的标准化成设备不足以用于这个目的,因为它可能无法承受小负电压的预充工作范围。

所以,在权衡锂离子电芯化成与预充的工艺和设备要求的情况下,大家应要考虑下面几个关键点:

⑴化成设备可以在2V以及更高电压下运行,进而节省设备的资本投入。这对于规模化制造十分关键,基于化成时间长所以需要许多化成通道。

⑵预充设备应要在小负电压至2V间运行,这代表着标准的化成设备可能没有办法完成预充。

⑶虽然为了满足2V的工作范围要求可能需要略微增加预充设备投入,但鉴于预充步骤比化成步骤短得多,它需要的通道数量也更少。

锂离子电芯即便不用也会损失电量。该类现象便被称作自放电。

一颗电芯每个月会损失1%到2%的电量。电芯制造商面临的挑战在于快速辨别新化成的电芯是否因为潜在的制造缺陷而显现出不正常的自放电特性。

制造商一定从正常电芯中筛选出自放电过多的电芯。筛选操作可以预防有故障的电芯流向下游并最终进入EV电池模组和电池包。

如上述中提到的,基于OCV变化(ΔOCV)的测量周期较长,确定电芯的自放电特性是否在可接受的范围内占据了大部分的总化成/老化时间。所以不管选择什么样的办法,只要可以缩短电芯老化步骤的时间,都能够节省成本。

下面来比对一下传统的OCV方法与一种新的可以显著缩短测量时间的恒电位方法。

01、传统的 ΔOCV 方法

辨别自放电一般不要复杂的测量。测量电芯的OCV如何跟随时间变化相对简单。

但是,这种ΔOCV方法比较耗时间,一般需要很长的时间。老化时间过长会使得超级工厂的在制品库存增加。进行 OCV 测量的大量电芯库存会占据昂贵的温度受控环境空间,进而使运营间接费用上升。

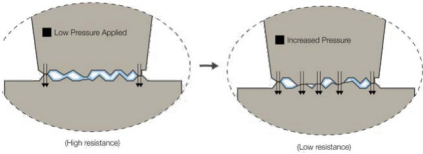

ΔOCV方法的替代方案是采用恒电位法直接测量电芯的内部自放电电流。精确匹配电芯OCV的高性能直流电源使用微安计连接电芯。直流电源将电芯保持在恒定的充电状态,向外部提供电芯的全部自放电电流。

该方法一般要几个小时便可以得出测量结果,进而把自放电过多的电芯与好的电芯迅速区分开来。在制造环节,该方法可通过大幅缩短甚至排除老化时间来显著降低在制品库存及其相关成本。

为了快速测量电芯的自放电,恒电位分析仪一定要具备下面的基本特征:

⑴分析仪一定要可以准确测量几十至几百微安范围的低电平自放电电流。

⑵分析仪不可以对电芯产生干扰。分析仪施加到电芯上的电压一定要与电芯电压完全相等。分析仪还必须能够快速匹配电芯电压。假设施加的外部电压不匹配,电芯会开始充电或放电,进而产生不必要的电荷重新分布,形成的电流会掩盖您正在测量的自放电电流。

⑶设备一定要向电芯施加十分稳定的电压。施加的电压出现任何不稳定或噪声,都会影响到电芯持续充电或放电,在自放电电流测量中产生噪声电流。

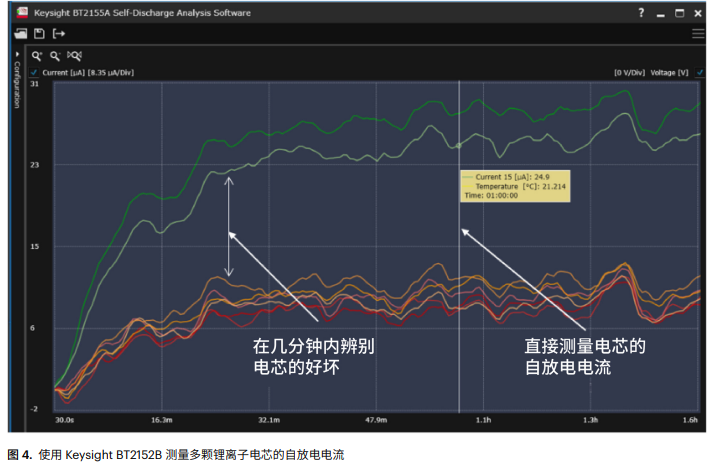

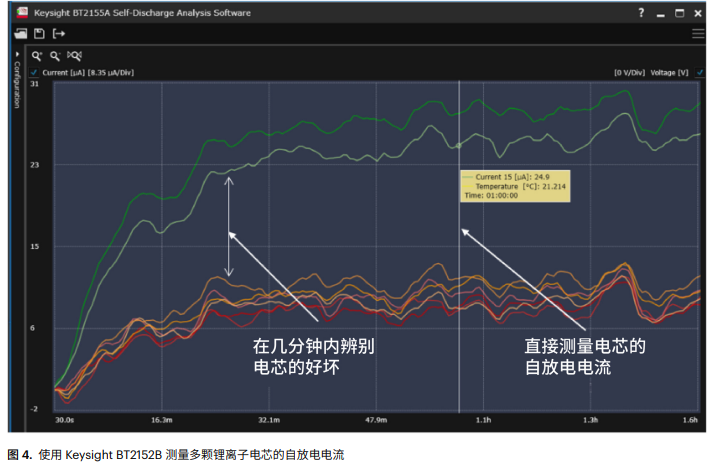

下图片中展示了一个使用 Keysight BT2152B 自放电分析仪对几颗电芯进行恒电位测量的示例。BT2152B可以满足上述恒电位测量的要求:

⑴其可以准确测量低电平自放电电流,测量不确定度为 ± (0.30% + 250 nA)。

⑵其可以迅速匹配施加到电芯上的电压(± 1.25 μV),最大限度减少重新充放电和不需要的稳定电流,以免该电流覆盖掉所测量的自放电电流。

⑶它能够向电芯施加稳定的电压(± 3 μVpk),进而在最大范围内降低持续充放电以及其他电流噪声对自放电电流测量的影响。

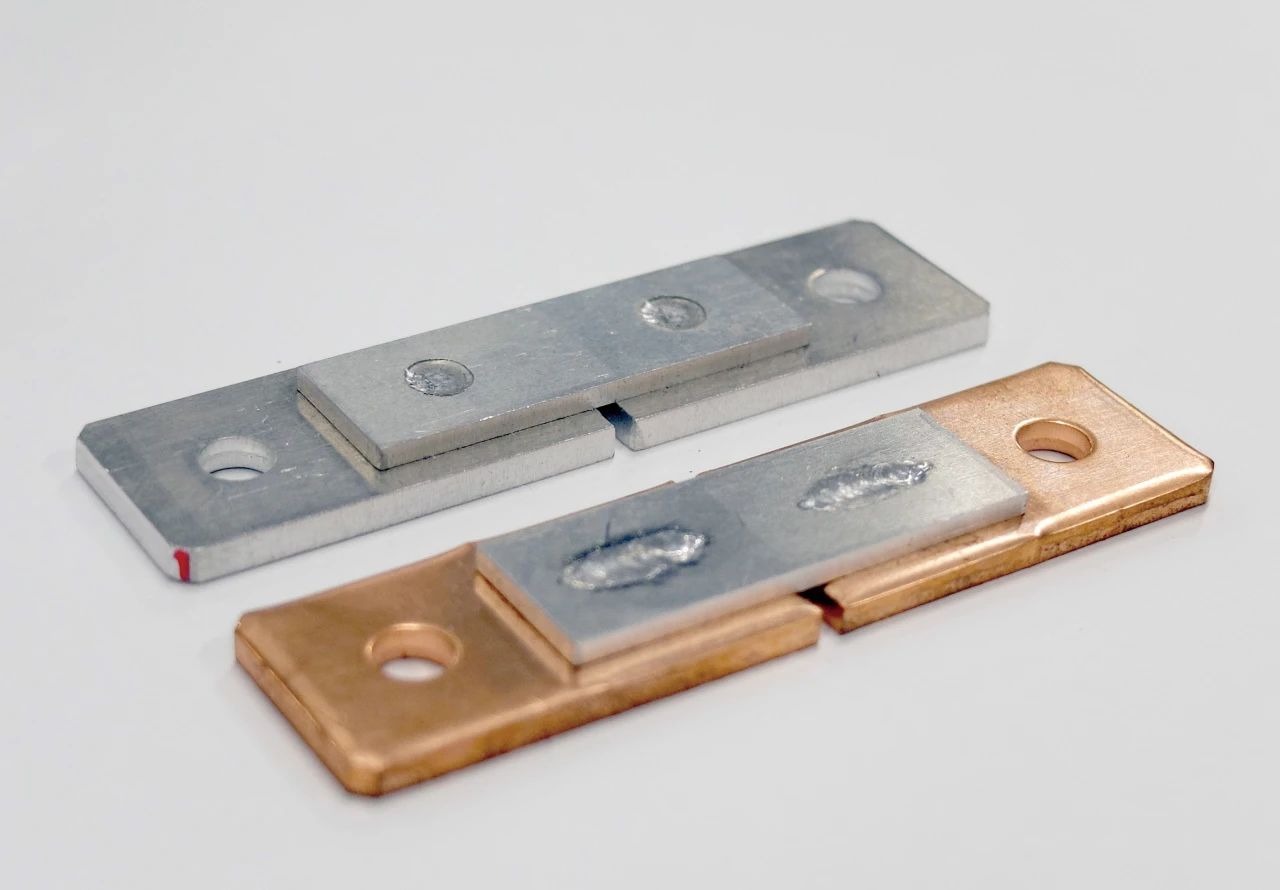

建议使用是德科技提供的下述解决方案,可以辅助使用者缩短电芯制造时间、降低制造成本:

01、Keysight BT2200充放电系统

Keysight BT2200 充放电系统适用于电芯预充与化成。BT2202A或BT2203B主机搭配八个BT2204B 模组可提供 256 个 6A 通道。按照电芯的大小,也能够并联通道来完成电芯化成所需的大功率和大电流。每一个通道都可以施加预充通常需要的低电压和电流,包括低至0V甚至低于0V的电压。

02、Keysight BT2152B 自放电分析仪

自放电分析仪采用恒电位测量技术测量锂离子电芯的自放电电流,此技术可以缩短辨别电芯自放电性能所需的时间。其还可以大幅降低生产车间的“电芯在制品”库存,进而节省空间与能耗。