锂离子超级电容自面世以来便以高功率密度、极低的自放电、工作温度范围广、安全性和可靠性等优点备受关注。近年来,随着锂离子超级电容器产品技术的不断成熟,其在ETC、储能、高端机床、消费类电子等行业开始广泛应用,市场对锂离子超级电容的需求快速增长。NSC2000为NGI针对引线式锂离子超级电容器单体自动化老化分选专门研发的老化分选机产线。本测试系统可实现自动上料、快速充电、高温老化、电参数测试及自动分选统计等功能。系统软件支持自定义测试流程,用户可根据自身需求定制老化流程参数、测试工艺参数及分选指标。可满足绝大多数客户各种规格锂离子超级电容的检测需求。

性能特点:

■ 适用于直径4mm-22mm标准引线式电容的测试

■ 老化过程充电电流智能调节

■ 支持自动分选,自定义分选指标

■ 产能为15PCS/分钟,极大提高生产效率

■ 设备运行噪音低,正常测试过程中,噪声不大于65db

■ 记录功能完备,自动记录每只产品测试过程数据

■ 报表导出功能灵活,支持单只/批次产品报表导出

■ 减少人力投入,节省人工成本

■ 降低制造成本,增强公司市场竞争力

■ 环境卫生保护符合GB5083标准

■ 统计分析功能强大,统计结果以饼状图/柱状图清晰呈现

■ 运维机器方便,运行/故障/调试信息以IO状态实时显示

■ 测试项目包括自放电测试、直流内阻测试、放电容量测试、交流内阻测试、充电电压测试

功能与优势

特色功能

兼容产品规格多

系统可适应多种规格锂离子超级电容测试,从自动化工装,专业测试仪器,老化箱等关键部件的设计上充分考虑兼容性,用户只需前期调试好匹配参数,保存为对应型号测试计划。更换测试规格是只需在主界面切换即可,不仅满足客户多规格老化测试,还未客户节省了宝贵的投资。

生产效率高

系统采用全自动老化,可24小时不间断工作,生产效率高达15PCS/分钟,日均产能高达2万多只,可节省95%以上人工投入,降低生产操作性,减少因熟练工人流失造成对生产的损失。

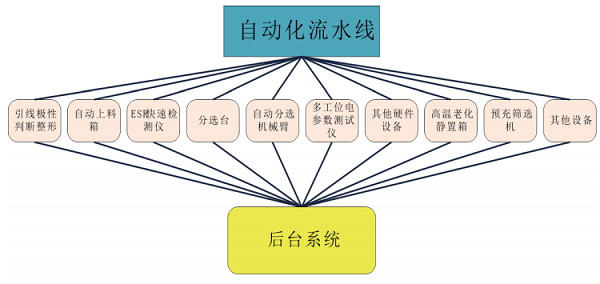

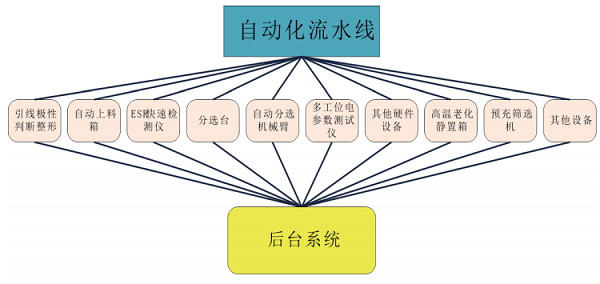

系统组成

该系统由自动抖料盘、正负极引线判断整形机、预充筛选机(短路、极性反接筛选)、高温老化静置箱、多工位电参数测试仪、ESR快速检测仪、自动分选机械臂、分选架、自动流水线、其他硬件设备及后台系统组成。

■ 自动上料箱:由储料箱与抖料盘组成,完成产品上料;

■ 极性判断整形机:对引脚进行矫正后通过极性检测调整设备位置后送至流水线;

■ 预充筛选机:使用小电流进行预充用于判断被测设备短路和开路状态,进行初步筛选;

■ 高温老化静置箱:由高温箱、恒压老化电源、自动传送部件构成,用户可以自行设置老化温度、老化电源电压和电流值;

■ 多工位电参数测试仪:专用检测仪器采用NGI核心自动研发的具有核心价值的锂离子超级电容测试仪器,包括N8310锂离子超级电容自放电测试仪、N8320锂离子超级电容漏电流测试仪、N8130超高采样率超容容量内阻测试仪等。用户可以根据精度、采样速度等各项要求指标自行进行组合搭配;

■ ESR快速检测仪:通过专用仪器快速检测每只电容ESR数据。

■ 自动分选机械臂:机械臂将根据测试的结果将被测设备按照不同等级进行分类,将被测锂离子超级电容插至指定区域的珍珠棉,码放整齐;

■ 分选台:根据客户设置等级要求将被测设备进行分类在珍珠棉中进行存放,分选台为多层结构设计,当分选区域被测锂离子超级电容数量达到上限后,分选台可自动将备品珍珠棉移动到分选台区域,极大的解放了生产力,减少人工干预;

■ 自动化流水线:自动化流水线所有动作单元驱动部分均由主电机控制,确保流水线动作一致性,增强自动化部件的可维护性。传送方式采用固定节拍式,节拍频率可编程;

■ 其他硬件设备:主要包含信号灯,开关等辅助部件;

■ 后台系统:实时监测每个测试环节数据,具有运行状态监视,实时数据显示,结果统计分析等功能。

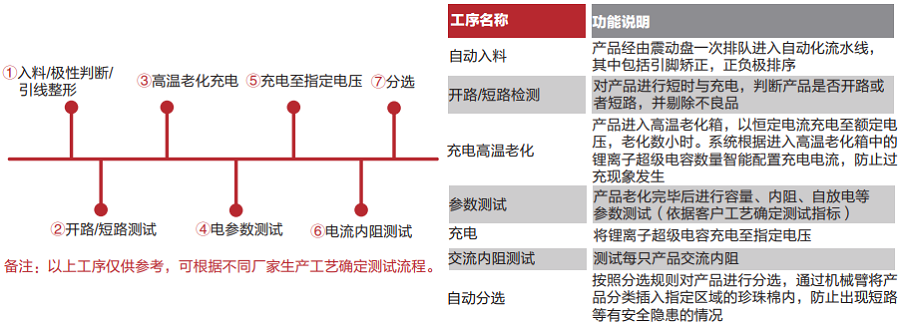

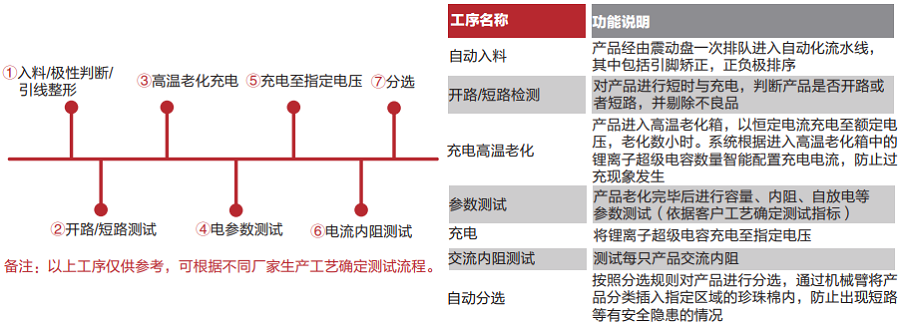

测试流程

锂离子超级电容从入料到分选需要经过多个工序,一般有自动上料、开路/短路检测、充电高温老化、参数测试(含容量、直流内阻、自放电等参数)、充电、交流内阻测试、自动分选等工序。测试流程如下所示:

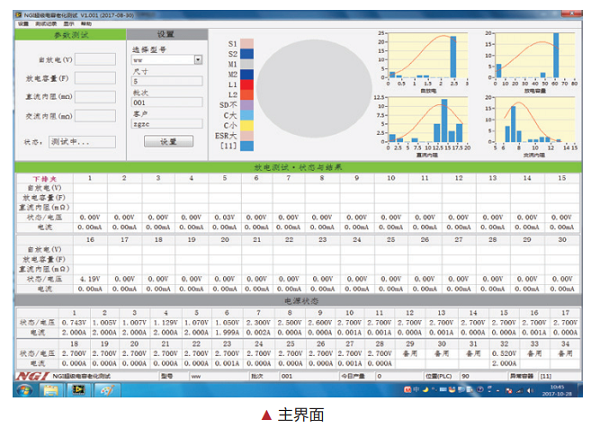

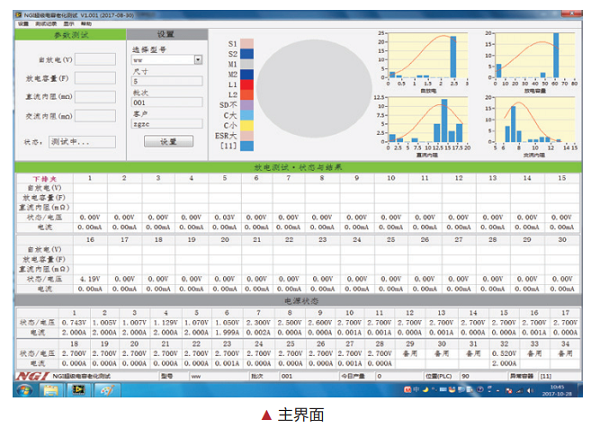

后台系统-主界面

“主界面”呈现系统运行关键信息,共由五个重要部分组成:参数测试、型号设置、SPK统计、充放电测试结果、电源状态。如下图所示:

测试参数:将交流内阻测试指标与之前批次测试指标进行汇合,为自动分选做准备;

型号设置:选择当前测试计划,测试计划需要提前制定与调整;

SPK统计:统计当前批次所有产品测试结果并加以分析,支持所有测试结果饼状图与单个测试指标柱状图显示;

充放电测试:显示当前批次被测产品的测试结果,含容量、直流内阻、自放电等指标;

电源状态:监视高温老化箱内各路电源的输出状态。

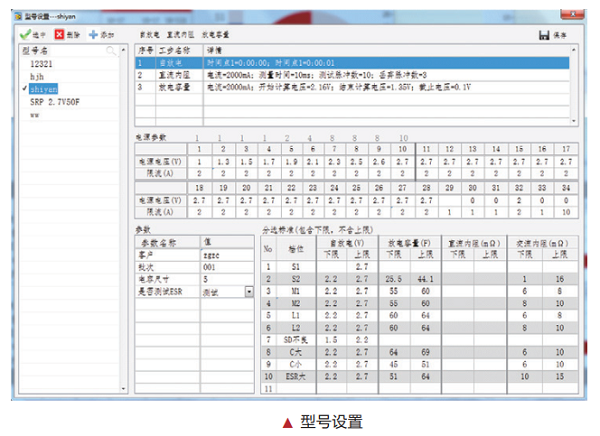

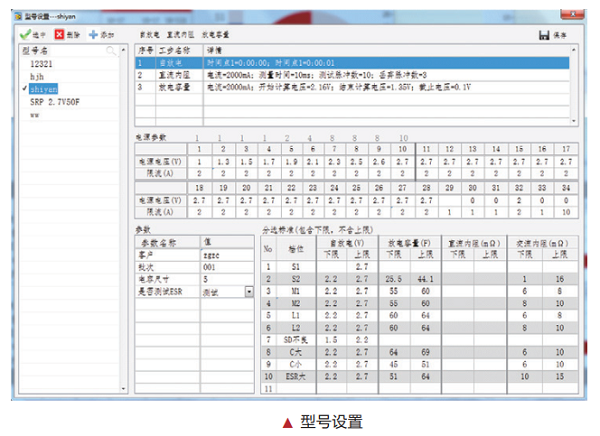

型号设置

“型号设置”可让用户便捷针对不同产品规格指定相对应的测试计划,支持客户添加、删除、更改测试规格,主要由四部分参数组成:测试工步、电源参数、客户信息(含批次、尺寸等)、分选指标。如下图所示;

测试工步:选取需要分选的参数指标,再针对每个指标参数设置对应测试条件;

电源参数:设定恒压高温老化的充电电流,充电电压等参数;

客户信息:针对不同客户不同批次需求设置标签信息,方便后续数据统计及分析;

分选指标:设置各个不同分选等级的分选指标范围。

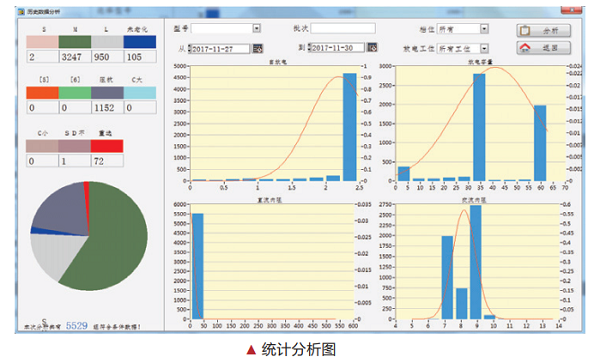

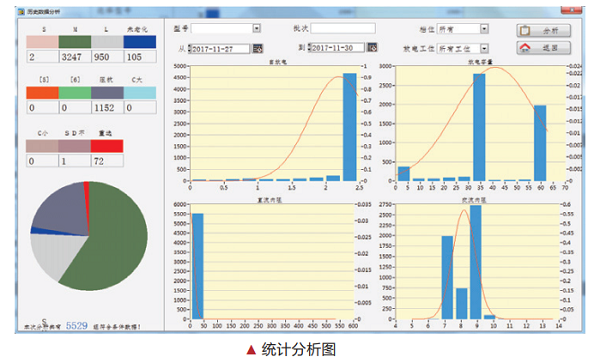

统计分析

系统不仅可实现显示当前测试计划的统计信息,还可根据时间、型号、批次、容量、工位等信息搜索历史测试数据,绘制分选档位数据分布方图及单个产品正太态分布曲线,使产品批次测试数据查看直观、有效,工艺工程师可根据统计结果分析不同型号、不同批次产品的生产测试情况找出质量问题成因,为生产工艺及流程改善提供大数据支撑。如下图所示:

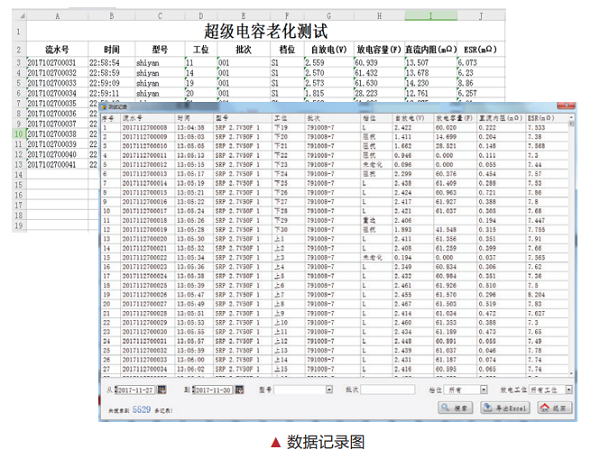

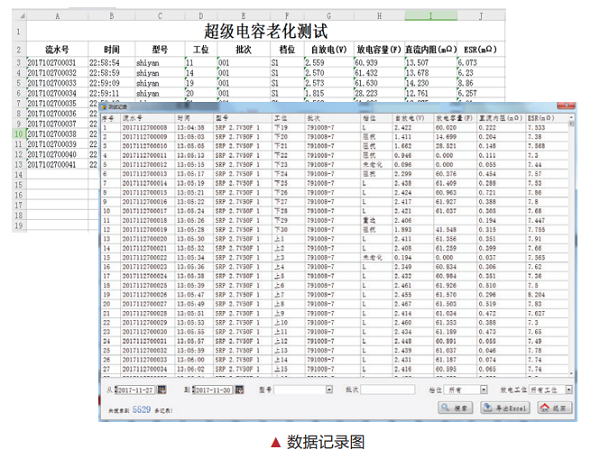

数据记录

“数据记录”保存每只被测单体测试过程数据,可根据日期、型号、批次、档位、工位等信息检索精准定位每只产品的测试数据,方便工艺工程师查看, 同时可支持数据批量导出。如下图所示: