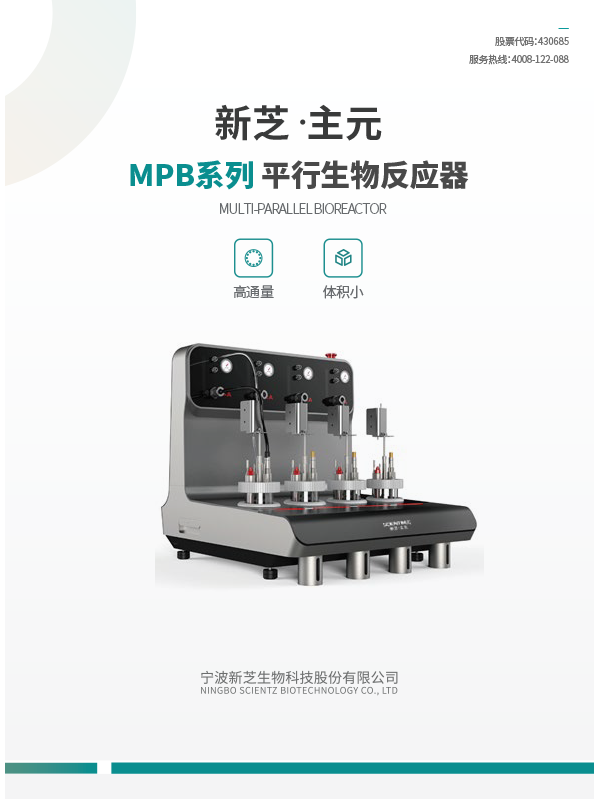

产品介绍

“新芝・主元”MPB系列平行生物反应器由新芝生物和华东理工创业团队合作推出,核心研发人员毕业于华东理工大学、中科院上海生科院、浙江大学等高校机构,长期从事发酵工艺研究,拥有丰富的反应器设计经验。

产品独创性的AFDP芯片模块,可实现数据的高速并行传输调控,保证各个反应器内参数高度一致性。同时系统具有可扩展性,能从单个生物反应器系统扩展到多个生物反应器系统。系统还包括一系列设计精良的台式模块和直观的软件控制模块,极具便捷性。

应用领域

菌株的发酵工艺优化

利用平行生物反应器,模拟生产工艺流程,在较短时间内摸索出影响发酵的关键因素(搅拌、温度、pH、溶氧等),完善工艺,有利于后期放大。

固定工艺的高通量菌株筛选

在已有的生产工艺体系下(原料、补料、温度、溶氧等参数确定),利用平行生物反应器,可以快速将新构建的大量工程菌株进行筛选,快速获得该工艺的目标菌株,用于大规模生产。

培养基筛选与评价

利用平行生物反应器,可对不同批次、不同产地、不同来源的原料进行一致性评价,摸索最适后期发酵配比,有利于放大生产。

产品创新

微缩化

整机小巧,一体化设计,节省实验室空间;和生产罐体在结构、流场特性和控制方式等方面保持一致性,便于后期放大。

便捷化

一体化设计,即插即用功能分区清晰,易学易用易操作标识清楚,防呆设计。

精确化

一体化设计,即插即用功能分区清晰,易学易用易操作标识清楚,防呆设计。

平台化

多台设备任意扩展形成高通量发酵平台;跨设备间发酵罐分组;跨设备平行性

软件控制系统

AFDP控制

硬件上保证信号采集和指令发送同步性,体积缩小50多倍,即插即用,第三方设备的扩展性。

一键操作

可实现多台平行生物反应器间的便捷控制,一键同步选定罐体参数设置。

自动补偿功能

可以根据不同的时间泵管的变形进行调节,保证了补料的准确性。

泵自由转换

酸和碱泵可作为补料泵使用,pH不仅有双向自控控制模式,还有单向加碱及单向加酸模式。

一键标定

H、DO、温度、补料泵快速标定补料泵控制显示流量数据,更加直观。

分时控制

可预设程序,定时进行自动参数调控。

技术参数

型号 | MPB4-500 | MPB4-1000 |

整机尺寸 | 800*730*780 mm | 800*730*780 mm |

重量 | 60 KG | 60 KG |

发酵罐数量 | 4 台 | 4 台 |

罐体尺寸 | 总体积 500mL 规格:Φ85*133mm 工作体积 70% | 总体积 1000mL 规格:Φ100*157mm 工作体积 70% |

罐盖接口 | 带pH、DO、温度、搅拌、通气、 取样、尾气冷却装置,消泡、四通 道补料口,穿刺和罗尔两种接种口等 罐体材质为高硼硅酸玻璃材质 | 带pH、DO、温度、搅拌、通气、 取样、尾气冷却装置,消泡、四通 道补料口,穿刺和罗尔两种接种口等 罐体材质为高硼硅酸玻璃材质 |

搅拌控制 | 高精度直流电机,100-1200 rpm 控制精度:±1rpm | 高精度直流电机,100-1200 rpm 控制精度:±1rpm |

搅拌桨结构 | 2层6 片直叶涡轮桨,位置可调; | 2层6 片直叶涡轮浆,位置可调; |

轴密封 | 轴封密封,罐体保压测试 0.05Mpa | 轴封密封,罐体保压测试 0.05Mpa |

通气控制 | 转子流量计检测 通气范围 0.1-1.5 L/min 通气控制精度±5% | 转子流量计检测 通气范围 0.5-4 L/min 通气控制精度±5% |

罐压控制范围 | 0-0.05 Mpa | 0-0.05 Mpa |

蠕动泵系统 | 单个发酵罐对应4路补料,转速可单 独设定,0-290rpm连续可调 每个泵的功能可单独设定:均可作 为酸泵,碱泵,补料泵,消泡泵 流量范围:0-30ml/min

最小精度:0.0025ml | 单个发酵罐对应4路补料,转速可单 独设定,0-290rpm连续可调 每个泵的功能可单独设定:均可作 为酸泵,碱泵,补料泵,消泡泵 流量范围:0-30ml/min

最小精度:0.0025ml |

温度控制 | 采用半导体加热制冷

温控范围:20~50℃ 温度精度显示:±0.2℃ | 采用半导体加热制冷

温控范围:20~50℃ 温度精度显示:±0.2℃ |

pH 控制 | 一键标定,可选择单向或者双向控制 显示范围: 0-14 控制范围:2-12 控制精度:±0.02 | 一键标定,可选择单向或者双向控制 显示范围: 0-14 控制范围:2-12 控制精度:±0.02 |

DO控制 | 一键标定,控制范围:0-150% 可与搅拌速度、补料关联控制 | 一键标定,控制范围:0-150% 可与搅拌速度、补料关联控制 |

消泡控制 | 带消泡蠕动泵自动控制 | 带消泡蠕动泵自动控制 |

软件系统 | 过程控制、参数分析 | 过程控制、参数分析 |

工艺分时控制 | 分时方案执行过程中可变更和可追溯 | 分时方案执行过程中可变更和可追溯 |

硬件控制系统 | 信号采集、核心控制逻辑、外设驱动、协议转换等功能 | 信号采集、核心控制逻辑、外设驱动、协议转换等功能 |